Lassan, de egyre gyorsulva gördül az autógumigyártás is a fenntarthatóság felé

Az autózás fenntarthatóvá, CO2-semlegessé alakítása messze többről szól, mint az elektromos átállásról, villanyautózásról. A gyártásban is egyre fontosabbak a fenntarthatósági szempontok, egészen az olyan részletekig, mint például a gumiabroncsok elkészítése. A német Continental autóipari vállalat, amelyet a legtöbben pont gumiabroncsairól ismernek (pedig számtalan egyéb alkatrész fejlesztésével, gyártásával is foglalkoznak) egyik európai gumigyárában, a portugál Lousadóban mutatta be a sajtónak, hogyan is tervezi a zöldítést.

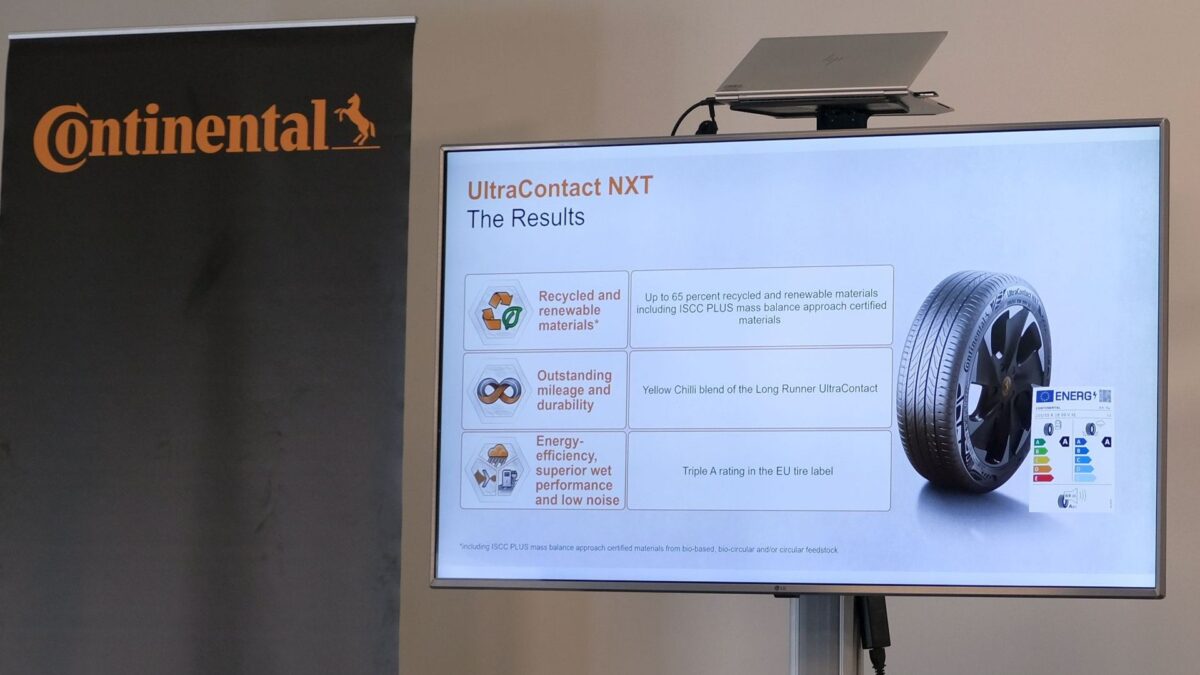

Hogy miért kellett ehhez Portugáliáig utaznunk? Azért, mert itt készül a Continental pillanatnyilag legfenntarthatóbb autóabroncsa, az UltraContact NXT. A tavaly júliusban gyártásba került, az UltraContact sorozatot fokozatosan kiváltó, gyakoribb kompakt és középkategóriás méretekben készülő nyári abroncs megújuló forrásból származó nyersanyagainak aránya a 32%-ot is eléri, az ISCC Plus minősített alapanyagok aránya pedig 28%.

A részben újrafeldolgozott hulladékabroncs-darálékból készült gumikeverék és az újrahasznosított vashulladékból készült acélszálak mellett az UltraContact papír- és faipari melléktermékeket, rizspelyva-hamut és PET-palackok feldolgozásával készült poliészter szálakat is tartalmaz. Az új gumiabroncs minőségi mutatói ezzel együtt semmivel sem rosszabbak, mint a kevésbé környezetkímélő gumiké, sőt: az A-A-A címkés gumi nedves tapadása és gördülési ellenállása is kiváló.

Sajnos a gumigyárakban még az általános autóipari standardoknál is szigorúbb sajtófotózási tilalom szokott lenni, és nincs ez másképp a Continentalnál sem. Így hiába jártuk be a komplett gyártási folyamatot, sőt: még az autógumigyár melletti csarnokban üzemelő nehézgép-abroncsgyárat is, látványos képekkel nem szolgálhatunk arról, hogy pontosan hogy is készülnek az egyre fenntarthatóbb gumik az évi 18 millió abroncsot készítő üzemben. De egy szép villanybojlert azért mutathatunk!

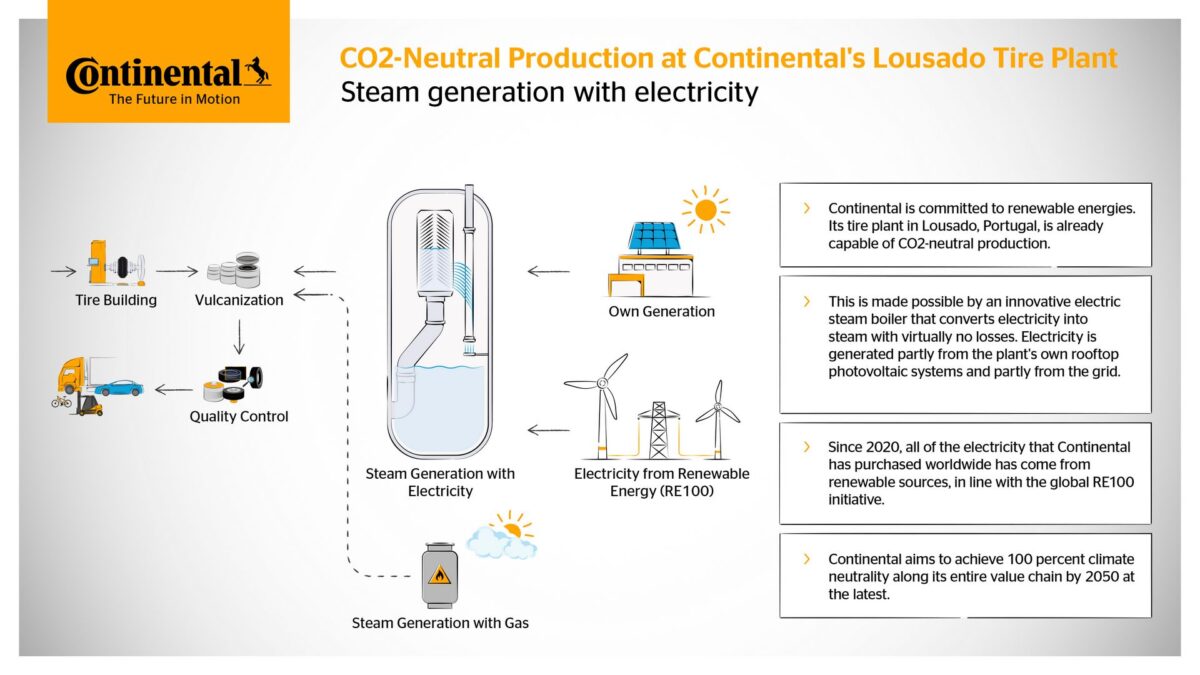

A CO2-kibocsátás csökkentésében az eddigi leglátványosabb technológiai lépés, hogy a gyártásban szükséges gőzt Lousadóban immár nem földgáz elégetésével, hanem elektromos bojlerrel állítják elő. A kibocsátás-csökkentés nyilvánvaló következő lépése napelemek telepítése a 315 ezer négyzetméteres telep minél nagyobb erre alkalmas részén, így a gyár a szükséges éves energiamennyiség mintegy tíz százalékát még a gyakran felhős-esős óceáni klímán is helyben lesz képes előállítani.

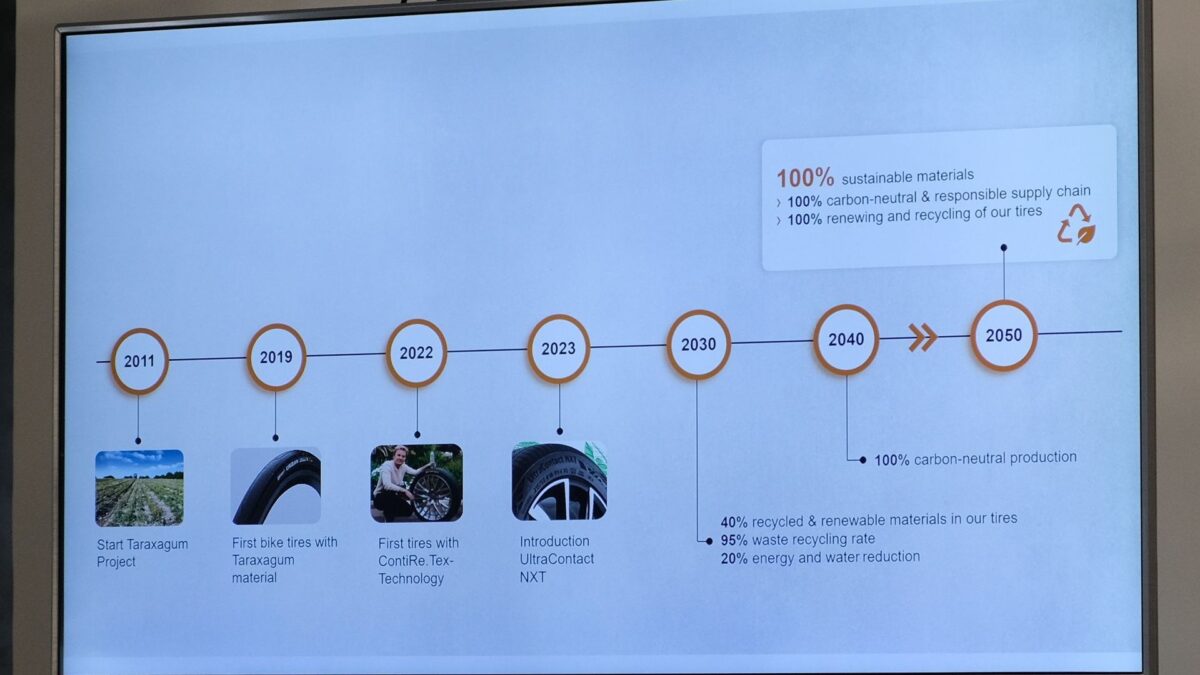

A száraz tervszámokat, miszerint 2030-ra a 2018-ashoz képest 20%-os energia-megtakarítást akarnak megvalósítani, 2040-re kívánják elérni a teljes CO2-semlegességet minden Conti-gyárban, 2050-re pedig a teljes beszállítói láncban, csak néhány PPT-diával tudjuk illusztrálni - érthető okból a jövőből még gyári sajtófotókat sem kaphattunk.

A karbonsemlegesség felé vezető út nem csak látványos új anyagok felhasználását, elavult berendezések újra, zöldre cserélését jelenti. A Continental teljes gumis divíziója 2023-ban globálisan 160 kisebb-nagyobb energetikai innovációs projekt keretében 150 gigawattórával csökkentette éves energiaigényét. Ezt olyan kézenfekvő dolgokkal sikerült elérni, mint például a hőszigetelés alkalmazása a technológiában olyan pontokon, ahol ez korábban nem tűnt fontosnak vagy kifizetődőnek. De ahogy a harminc éve üzemelő és fejlődő portugál üzem logisztikai igazgatója, aki immár az energiatakarékossági projektekért is felel, elmondta: a Continentalnál mindez már több egyszerű gazdaságossági kérdésnél. A klímasemlegesség, a fenntarthatóság a stratégia alapvető elemévé vált: a vállalat elfogadta a világnak azt az elég egyértelmű, bár kényelmetlen sajátosságát, hogy a fenntarthatóság mielőbbi elérése és biztosítása nem arról szól, hogy milyen lesz a jövő, hanem hogy lesz-e jövő.

(Fotó: Rácz Tamás/Rakéta.hu, Continental)