Erre számíthatsz, ha mérnökként a Magyar Suzukihoz mennél dolgozni 2021-ben

Az autógyártás talán a legérdekesebb iparág azok számára, akik manapság Magyarországon műszaki területen szereznek diplomát. Az autó a mai napig olyan műszaki cikk, amelyhez hatalmas érzelmek kötődnek, magát a tervezési, gyártási folyamatot pedig minden dimenzióban óriási, izgalmas változások alakítják. A virtuális, illetve kiterjesztett valóság alkalmazása, az elektromos mobilitásra való átállás, az AI lehetőségei: az elkövetkező években, évtizedben biztosan nem fog unatkozni, aki az autóiparban indít karriert!

Az autógyártás Magyarországon sem az összeszerelésről szól. A hazai autógyártók önálló fejlesztéseket is végeznek, mérnök munkatársaik lelkesítő szakmai szabadság (és persze komoly felelősség terhe alatt) dolgozhatnak és tanulhatnak, fejlődhetnek tovább szakmájukban. Az idén harmincéves esztergomi Suzukinál, mely a rendszerváltást követően fél évszázad szünet után visszahozta az autógyártást a magyar iparba és ahol máig több mint 3,6 millió autót készítettek, mindehhez még komoly tradíciók is társulnak.

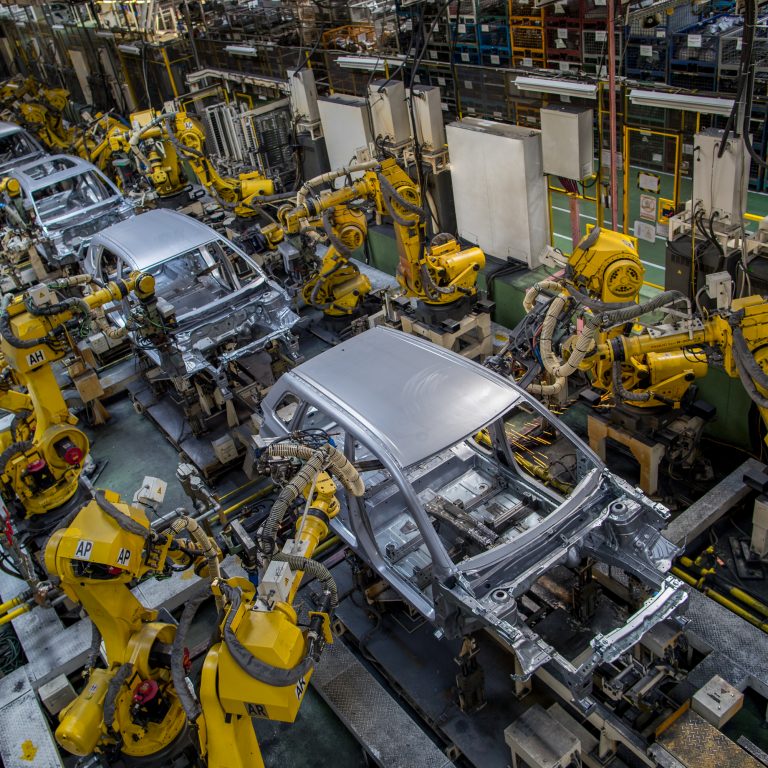

Esztergomban a kezdetektől fogva nem összeszerelés, hanem teljeskörű gyártási tevékenység zajlik. Az acéllemezek préselése, hegesztése, festése, majd a gépjárművek összeszerelése és a kész autók ellenőrzése is itt történik. Ez a Suzuki Csoport egyetlen európai gyártóbázisa, 123 országban kaphatóak Magyarországon gyártott Suzuki modellek. Vajon hogy látják a gyár mérnökei, érdemes volt a Suzukihoz jönni dolgozni?

A festőüzem vezetője

Árkosi János, az esztergomi autógyár festőüzemének vezetője 1994 óta dolgozik a Suzukinál, hét éve tölti be az üzemvezetői pozíciót. 400 fő tartozik az irányítása alá a termelésben, és további 50 fő közvetlen partner, beszállító szolgáltató munkáját irányítja.

- A festőüzemben használjuk a legbonyolultabb, legsokrétűbb technológiát – gázos berendezések, robotprogramozás, festéstechnológia, autómozgatóberendezések – az összes üzemegység közül itt a Magyar Suzukinál.

Akit érdekel a robotizáció, annak a Suzuki festőüzeme igazi Kánaán.

A csapatom olyan képzett, hogy gyártói segítséget nagyon ritkán kell igényelnünk. Ez azért nagyon pozitív, mert a karbantartóink nem specialisták, hanem villanyszerelőkből, mechanikus karbantartókból kinevelt szakemberek. Ahhoz, hogy ezeket a komplett berendezéseket jól működtessük, nekünk valóban ott kell állnunk fizikailag a gépek mellett, nem csak megnyomnunk egy gombot. Sok pályakezdő mérnök számára jelentett már gyors előrelépési lehetőséget karrierjében a Magyar Suzukinál a festőüzemben szerzett sokrétű tapasztalat.

Egyik kedvenc feladatom, ami egy, a Suzuki Csoport fejlesztési különdíját is kiérdemlő projekt volt, az autóink alapbevonatára szennyeződésként kerülő fémporok mennyiségének csökkentésére irányult. Öröm volt számunkra, hogy a projektben együtt dolgoztunk a hegesztőüzemmel és az alkatrész beszállítókkal is. Közösen feltártuk a probléma mögött álló okokat. Hatalmas dolog volt, hogy a projekt végeztével a Suzuki Motor Corporation akkori vezérigazgatója, Osamu Suzuki azt mondta: ilyen megoldástechnikát még Japánban sem alkalmaznak! A projektben résztvevő mérnökök elismerést és pénzjutalmat kaptak az anyacégünktől, hiszen háromnegyed év alatt csökkentettük a gyártási a költségeket, és javítottuk a minőséget. A projekt viszont ezután sem állt le: folyamatosan dolgozunk a szennyeződések csökkentésén, és továbbra is vannak eredmények a területen.

A szervizosztály trénere

Elek Bendegúz szerviz tréner gyakornoki idejével együtt ötödik éve dolgozik a Magyar Suzukinál. Mindennapjai során a hazai és a környező országokbeli márkaszervizek számára tart oktatásokat.

- A Bánki Donát Gépész és Biztonságtechnikai Mérnöki Karon tanultam az Óbudai Egyetemen, járműtechnika szakon. Itt jelentkeztem egy kreditpontos kooperatív gyakorlati képzésre a Magyar Suzukihoz 2016-ban. Egy kérdőív, majd egy telefonbeszélgetés során felmérték, mit várok a programtól, ezt pedig összevetették a vállalat igényeivel. Ezután következett egy kétlépcsős interjú, az én esetemben ez már a későbbi szakmai vezetőmmel történt.

Nagyon kellemes élményeket hagyott bennem a kiválasztási folyamat, mert végig jó hangulatban telt, amelynek során teljes mértékben figyelembe vették, én mit szeretnék.

Az egyetem engedélyezte az egyéni tanrendet a programban résztvevők számára (néhány plusz feltétel, és a félévi vizsga teljesítése mellett a gyakorlati napunkon nem kellett részt vennünk a nappali előadásokon). A program részeként végül kétszer három hónapot töltöttem gyakornokként az Emissziós laborban.

A gyakorlati időszak alatt jó kapcsolatot sikerült kialakítanom a HR-es kollégákkal, így amikor a munkakeresés fázisába értem, jeleztem feléjük, hogy nyitott lennék hosszabb távon is a Suzukinál maradni. 2017-ben fel is vettek a Szerviz osztályra, ahol a garanciaigények mérlegelésével foglalkoztam. Ez az időszak is fontos tanulási folyamat volt számomra, de az itteni rutin megszerzése után ismét gyakorlatiasabb munkára vágytam, és a vállalat is támogatott abban, hogy keressünk nekem egy, a személyiségemhez jobban illeszkedő, munkát. Egy év múlva kerültem át a jelenlegi helyemre, a műhelybe szerviz oktatónak.

Minden szervizünk modellspecifikus képzést kap arról, hogyan épül fel az autó, hogyan működnek benne az egyes vezetéstámogató rendszerek, illetve arról is, probléma esetén hogyan nyúljanak hozzá. Az oktató kollégáimmal egyedi tudással rendelkezünk, hiszen a vállalat különböző részlegein dolgozó munkatársak nagy részének szűkebb, területspecifikus ismeretei vannak az autóinkról. Mi viszont globális szempontból, és minden apró részletet figyelembe véve ismerjük a modelleket. Minden új import, illetve saját gyártású modell bevetetésekor specifikus oktatást tartunk a hazai és a környező országokbeli márkaszervizek számára az adott szériával kapcsolatban. Ez hozzávetőlegesen 190 szerviz és több, mint 700 szerelő folyamatos képzését jelenti rotációs rendszerben.

Egy topmenedzser: az operatív igazgató

Kocsis József operatív igazgató (Minőségbiztosítási osztály) 1992 óta tagja a Suzuki-közösségnek, jelenlegi pozícióját 2011. óta tölti be.

- A Suzukinál az ember szakmai szabadságot tapasztalhat. Egy adott vázon, kereten belül szabadon mozoghatok, cselekedhetek. Ez a fő oka annak, hogy máig suzukis vagyok. Egyik kedves projektem a Minőségbiztosítási osztályhoz kötődik. Vannak úgynevezett „cube”-jaink, amik lényebében az általunk gyártott autók mérethű külső vázai. Minden Esztergomban készülő modellhez készül egy-egy cube, amin ki lehet próbálni a beérkező alkatrészek illeszkedését, ellenőrizni a méretpontosságot. 2010-11-ig a japán anyavállalatunk biztosította ezeket a „modellautókat” az összes gyáregysége számára.

Felvetettem, hogy a cube-ok helyi gyártása költség- és időhatékonyabb lenne. Először bizalmatlanok voltak a javaslattal, de bemutattunk egy részletes, úgynevezett kaizen fejlesztési tervet, és a terület akkori japán vezetője is támogatta a gondolatot.

Hosszas egyeztetések után a Vitara modellhez már mi készíthettük a cube-ot. Ismét olyasmit csináltunk tehát, amit még soha azelőtt. Az együttműködés végére viszont lényegében „szabványt” alakítottunk ki a „helyi” cube gyártásra, így két évvel később már az indiai Suzuki Maruti készítői tőlünk tanulták azt. Ma már alapvetés, hogy nálunk készülnek a saját gyártású autóinkhoz használt CUBE ellenőrző eszközök.

Az IT-csapat

Egy autóipari IT-snak igen szerteágazó területek kihívásaira kell kreatív és specifikus megoldásokkal szolgálnia. A Suzukinál rengeteg üzleti és munkafolyamat van, így egy informatikusnak több terület munkájába is be kell kapcsolódnia. Ez hatalmas fejlődési lehetőség pályakezdő és tapasztalt szakembereknek egyaránt. A Magyar Suzukinál 44 fős IT-csapat dolgozik.

Az IT-részleg mérnöki csapata többségben saját fejlesztésű informatikai rendszerekkel gondoskodik például az autók életútjának rögzítéséről a gyártósoron, előszerelési utasításokat adnak az összeszerelő sor felé, illetve optimalizálják a késztermék márkakereskedői oldali megrendelését, és annak kiszállítását, stb. Az infrastruktúra fejlesztési csoport építi fel az ezen rendszerek mögött álló szervereket, hálózatot, adatcentert, és köti össze őket egy robosztus egységgé. A HelpDesk pedig a Magyar Suzuki rendszereit használó kollégák és partnerek, többek között például a környező országokban lévő kirendeltségek – hozzávetőlegesen ezer fő – számára nyújt segítséget. Az IT-szakterület gyártástechnikus munkatársai pedig a gyártósor melletti informatikai rendszerek támogatását, és megbízható üzemeltetését végzik.

A részleghez folyamatosan érkeznek Z generációs, kezdő kollégák és tapasztalt szakemberek egyaránt. A pályakezdők minden esetben egy vezető mentor pártfogoltságában dolgoznak az első három évben és kapnak fokozatosan egyre nagyobb, összetetteb feladatokat.

Az összeszerelő üzem vezetője

Tóth Tamás villamosmérnökként végzett, 2006-ban csatlakozott a Suzukihoz, a szakterülete már akkoriban az akkumulátor volt. Úgy tervezte, hogy a munkája nagy részét ezek fejlesztése tölti majd ki.

- Eredetileg kevés esélyt láttam rá, hogy egy nemzetközi autógyár épp engem fog felkarolni. Azt gondoltam, ide biztosan csak több diplomával, doktori végzettséggel jöhetnek a munkatársak. Ezért nagyon megörültem, mikor felvettek. Akkortájt került beüzemelésre a gyártósorra egy félmilliárd forint értékű új motorbeemelő gép a szerelőüzemben. Ez a szerkezet mindenki számára új volt, senkinek sem volt még meg az üzemeltetéséhez a megfelelő tapasztalati tudása, így friss elméleti ismeretekkel rendelkező szakemberként megbíztak a kezelésével, ami pályakezdőként nagyon izgalmas feladat volt nekem. Hatalmas dolog volt számomra fél éven belül olyan jelentéseket kiadni a kezemből, amire az egész cég épít.

Mérnök, tehát nyugodtan mondhatjuk, hogy „kocka” típusú ember vagyok, ezért a Suzuki szisztematikus, összeszedett működése azonnal megragadott. Ami másoknak elsőre kötöttségnek tűnhet, számomra egy csodálatra méltó rendszer volt.

A Suzukinál nemcsak az autók lesznek egyre korszerűbbek, a szervezeti kultúra is folyton fejlődik.

Az elmúlt évek szervezetfejlesztése egy sor izgalmas dologban nyilvánul meg a mindennapokban, ami kapcsolatorientált típusú emberként számomra nagyon szerethető és érdekes, illetve vezetőként is sokat fejlődtem általa. A Suzukinál mindenki csapattag, nincsenek közöttünk különbségek. Egyik feladat sem fontosabb a másiknál, és egyik nélkül sem működne a teljes egész. Az üzemi étkezdében is mindannyian ugyanazt a tálcát fogjuk meg, ugyanabból a menüből választunk. Végzettségtől és előélettől függetlenül csak az itt nyújtott teljesítmény alapján tud mindenki előre lépni!

A cikk elkészítésében együttműködő partnerünk volt a Magyar Suzuki Zrt.