Nem vicc: a Rolls-Royce díjat kapott egy üzemanyag-takarékosságot célzó motortechnikai megoldásért

Aki tudja, hogy a Rolls-Royce messze több luxusautó-márkánál, nem lepődik meg a híren. A környezetvédelmi technológiai díjat természetesen nem is az autógyártó részleg, hanem az ipari erőgépeket gyártó Rolls-Royce Power Systems kapta a német Baden-Württemberg tartományi környezetvédelmi minisztériumától egy új fejlesztésért.

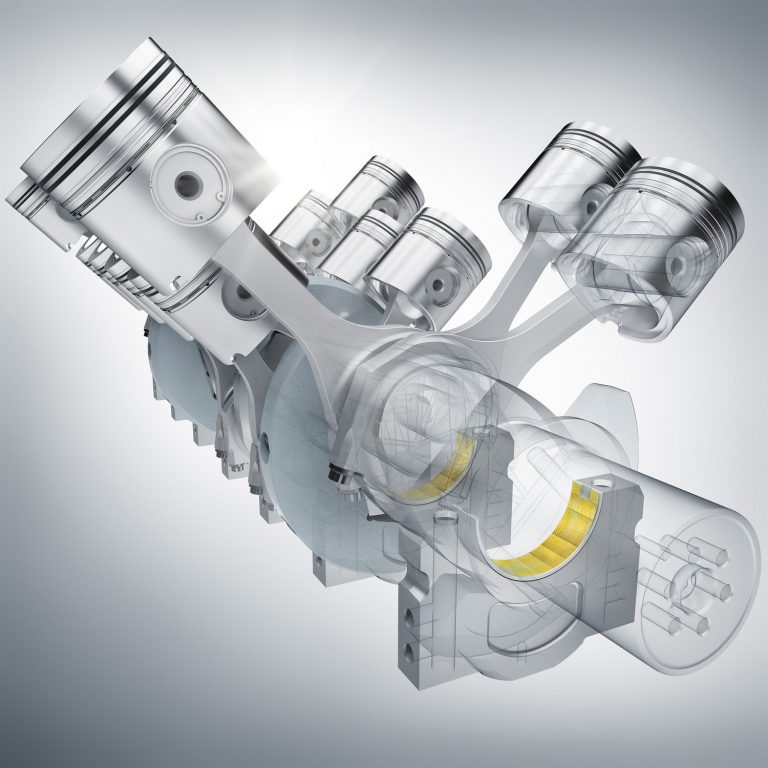

Az innováció a dugattyús belsőégésű motorok főtengely-csapágyazását érinti. A járműiparban használatos sima felületű súrlódó felület helyett a Rolls-Royce finoman rovátkolt felületet alkalmazott, amely, mint kiderült, a csapágy kenőanyagával a nagy sebességgel vízre futó autógumihoz hasonló aquaplaning-jelenséget hozott létre. Ez a motor terhelésének, fordulatszámának függvényében 20-35%-kal csökkentette a főtengely-csapágynál fellépő súrlódásból eredő belső ellenállásokat, ami az üzemanyag-felhasználásban és a károsanyag-kibocsátásban mintegy egy százaléknyi megtakarítást illetve csökkentést jelent.

Az újítást a Rolls szakemberei a Miba csapágy-gyártóval és egy osztrák egyetem kutatóival közösen dolgozták ki. Dr. Otto Preiss, a Rolls-Royce Power Systems műszaki igazgatója a cég közleményében kiemelte: különösen büszkék erre az újításra, mert a siklócsapágyak ősrégi technológiájában hatalmas teljesítmény új fejlesztési lehetőséget találni - pláne olyat, amely könnyen és gyorsan, mindössze egyetlen új megmunkálási munkafázis beiktatásával alkalmazható a motorgyártásban.

Az új főtengelycsapágyazás várhatóan hamarosan beépül a vállalat gyártási folyamatába, de az újítás a cég által karbantartott régebbi motorok karbantartásánál is alkalmazható. Az egy százalékos spórolás pedig, bár nem tűnik soknak, a cég termékeinél nagyon is jól érzékelhető mennyiségeket jelent. Egy nagyobb bányateherautónál (mint például a BELAZ 75710, a világ legnagyobb ilyen járműve, amit történetesen két Rolls-Royce Power Systems gyártmányú, mtu márkájú motor hajt) például motoronként húsz személyautó fogyasztásának megfelelő mennyiségű üzemanyag felhasználásáról beszélhetünk, műszakonként akár 20 órán át - ebből pedig akár napi(!) 80 literes megtakarítás is összejöhet, csak az új csapágyazás használatával.

Az innováció járulékos haszna, hogy könnyebben követhetővé teszi a főtengelycsapágyak elhasználódását. A rovátkolt felületek hangjának változásából akusztikai elemzéssel könnyen megállapítható, mikor van szükség motorfelújításra, csapágycserére.

Dr. Thomas Kottke, a projekt vezetője szerint nem csak a motorgyártás profitálhat az innovációból. Az iparban bárhol, ahol nagy terhelésű siklócsapágyakat alkalmaznak (például turbinákban, szélerőművekben) lehetőség nyílik a hatékonyság-növelésre illetve a precízebben ütemezhető karbantartásra az új technológia alkalmazásával.