Szórásos festéssel nagyon szép, egyenletes és vékony festékréteget lehet létrehozni, viszont ez a módszer pazarlóan használja fel a színezőanyagot. A Toyota új elektrosztatikus festékporlasztójánál a festékszemcsék megtapadási aránya az eddigi levegős porlasztás 60-70 százalékához képest 95 százalék.

Manapság minden ipari fejlesztés összefügg a szén-dioxid-kibocsátás csökkentésével, természetesen a Toyota elvégezte az erre vonatkozó kalkulációkat is. Kiszámolták, hogy a festési eljárások CO2-emissziója hét százalékkal csökken a precízebb új módszerrel. Járulékos haszna még az elektrosztatikus festésnek, hogy a festőkabinok kisebbek lehetnek, mert a hulló festékanyag összegyűjtésére szolgáló berendezések lényegesen kevesebb helyet foglalnak, mint az eddig módszer mellett. Így az autógyártó azt tervezi, hogy az eddigi két üzem után az összes gyártóüzemében átáll az új festési eljárásra.

A légmentes festékszóró jellemzői

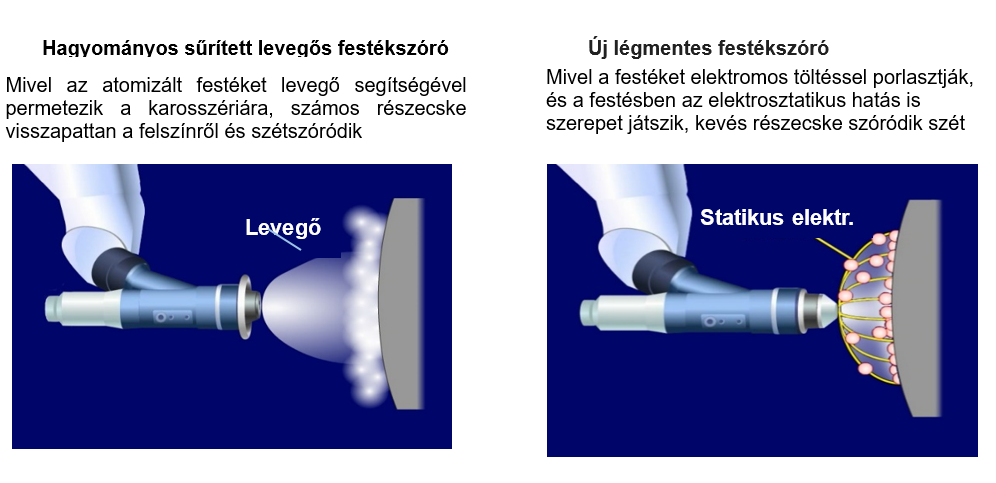

A hagyományos, sűrített levegős szórók főleg aerodinamikai erőhatással permetezik a festéket, az atomizált festékrészecskék így vonják be a karosszériát. Ez viszont azzal is jár, hogy a részecskék nagy arányban lepattannak a karosszéria felületéről és szétszóródnak, ami csupán 60-70 százalékos fedési hatékonyságot eredményez. Ezzel szemben az új légmentes szóró statikus elektromosságot használ a festék permetezéséhez (elektrosztatikus porlasztás), a töltött részecskék pedig a jármű karosszériája felé vonzódva vonják be a felületet (elektrosztatikus festés). Az elektrosztatikus porlasztási és festési technológiák nagyban csökkentik a szétszóródó részecskék számát, magasabb felhordási hatékonyságot érve el.

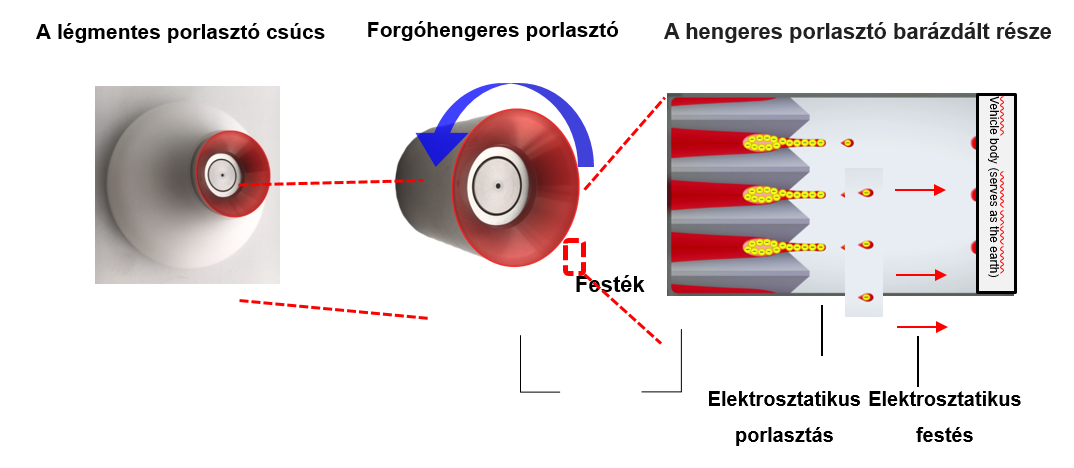

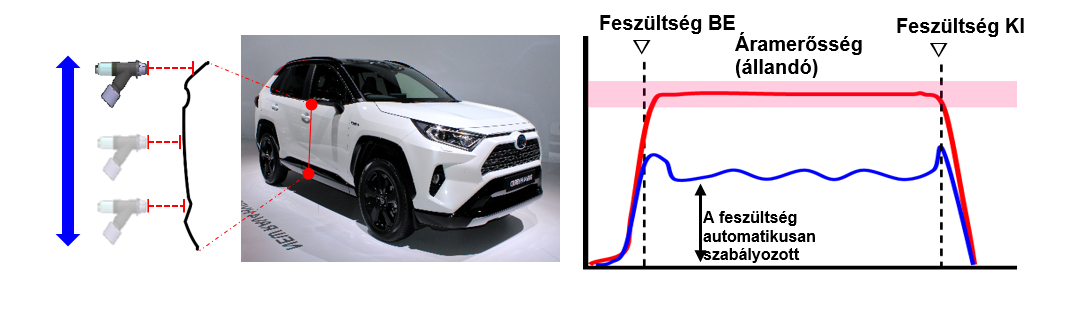

Az új festékszóró csúcsa henger alakú, megközelítőleg 600 speciális barázdát tartalmaz. A hegy forgása centrifugális erőt hoz létre, így a festék befolyik a barázdákba, és statikus elektromossággal feltöltött részecskékre esik szét. A jármű karosszériájának felületi egyenetlenségei miatt a porlasztócsúcs és a karosszériaelem közötti távolság ingadozik, amitől a festékre ható elektromos erők sem állandóak. A légmentes festékszóró azonban – folyamatosan figyelve az áram ingadozását – automatikusan szabályozza a feszültséget, így megközelítően 10 cm-es állandó távolságot tart a hengeres porlasztó és a karosszériaelem között. Ezzel lehetővé válik, hogy az elektrosztatikus porlasztás illetve festés állandó áramerősség mellett történjen, így pedig a festékrészecskék méretében és felhordásában sem lesz eltérés.